¿Qué es ZAT (HAZ)? ¿Qué debemos saber al respecto?

Procesos de soldadura y corte en piezas de acero

A los diferentes colores generados por la oxidación se les conoce también como manchas térmicas y dependen de cuatro factores:

- El contenido de cromo en el acero, que aumenta la resistencia a la oxidación del material y por lo tanto generará manchas térmicas menos evidentes.

- El nivel de oxígeno presente en la soldadura y/o el uso de gases de protección y/o el uso de electrodos revestidos reducirá también la aparición de manchas térmicas porque todos ellos protegen al acero de la oxidación.

- El acabado de la pieza, si presenta salientes o rugosidades en el acero, estas pueden aumentar la velocidad de la oxidación y generar colores más intensos en las manchas térmicas

- Otros materiales presentes en la pieza, tales como pintura, aceite, óxido, puede alterar el resultado final de las manchas térmicas aunque seguramente no afectarán la extensión de la ZAT.

Eventualmente pueden no generarse ningún tipo de halos o producirse simplemente una ligera decoloración en la pieza soldada o cortada, la ZAT sin embargo siempre estará presente con cambios en las propiedades mecánicas, así no se presenten mayores cambios de coloración.

El tamaño de la ZAT dependerá entonces de qué tanto se transmita el calor en la pieza intervenida. Esta transmisión de calor se calcula para cada material con un “coeficiente de difusividad térmica” que está dada por la conductividad térmica, la densidad del material y el calor específico que haya sido aplicado. Cuanto más alta es la difusividad térmica, más rápidamente se propaga el calor. De igual forma una difusividad alta significa un enfriamiento más rápido y por lo tanto una ZAT más reducida. Por el contrario, coeficientes más bajos de difusividad térmica significan que el calor no puede ser disipado eficientemente y por lo tanto la zona afectada será más grande.

Desde el punto de vista de los procesos aplicados sobre una pieza, el tamaño o extensión de la ZAT dependerá de tres factores: la cantidad de calor aplicada, la duración de la exposición y las características de la zona afectada. Si se aplican mayores cantidades de energía, durante un tiempo más prolongado se generarán zonas más extensas de afectación térmica. Esto se traduce en que, independientemente de las características de los aceros o piezas a tratar, diferentes tipos de proceso generarán efectos diferentes así:

- Los cortes mecánicos de golpe, cizallamiento y el corte por chorro de agua no generan ninguna ZAT, esto debido a que no en estos proceso no se aplica ningún tipo de calor a la pieza a cortar.

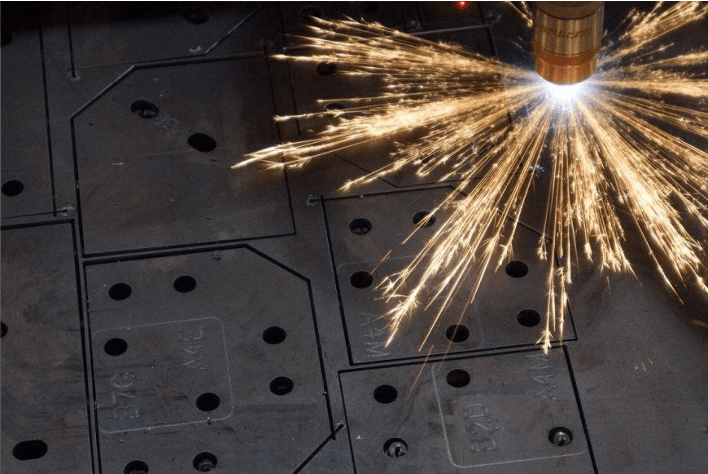

2. El corte por láser aplica calor en un área muy pequeña y por lo tanto genera una ZAT muy reducida, la más pequeña dentro de todos los procesos de corte térmico;

3. El corte por plasma genera una ZAT intermedia porque presenta un haz más ancho. Sin embargo a mayor velocidad de corte menor ZAT (debido a que el tiempo de aplicación de calor es menor). Por esto un plasma usando un mayor amperaje otorgará una ZAT menor.

4. El oxicorte, debido al intenso calor que genera y la baja velocidad a la que debe realizarse la operación, así como la amplitud del chorro genera la ZAT más grande entre todos los procesos de corte acá enunciados.

Afectación del material en la ZAT

El calor que se aplica a la pieza dentro de los procesos de soldadura o corte y el posterior enfriamiento, generan en el acero cambios químicos y metalúrgicos que afectan las propiedades mecánicas de las piezas intervenidas.

El cambio más obvio es la oxidación que genera efectos inmediatemente y es el responsables de las manchas térmicas o cambios de color en el acero. Un efecto adicional que puede darse es una nitruración ligera de la superficie, lo que puede aumentar la dureza del acero disminuyendo su soldabilidad.

Cuando el material a soldar es acero inoxidable, puede darse corrosión en la ZAT debido a un proceso de sensibilización del acero inoxidable en la ZAT. El calor hace reaccionar el carbono con el cromo lo que genera carburos que se precipitan en los bordes de los granos. En estas áreas el contenido de cromo puede llegar a caer por debajo de 10,5%, lo que convertiría al acero en la ZAT en un acero no-inoxidable. A este fenómeno se le conoce como corrosión intergranular, en algunos casos el acero inoxidable tomará un color negro.

En otros casos las altas temperaturas también pueden causar una fragilización del acero por hidrógeno. El gas se filtra dentro del acero ejerciendo una presión intergranular lo que debilita la pieza. Este hidrógeno debe ser eliminado o de lo contrario se presentarán grietas en el acero en las horas siguientes al proceso de corte o soldadura dentro de la ZAT.

Recomendaciones de manejo de ZAT

Es muy importante tener conciencia de la existencia de la ZAT y saber que el comportamiento del acero en esta zona será diferente al comportamiento del resto del material. Si después del proceso de corte o soldadura deben realizarse pliegues en la ZAT entonces deberá tenerse el mayor cuidado para medir correctamente el ángulo del pliegue y revisar detenidamente el comportamiento de la ZAT. Es probable que una pieza presente ángulos diferentes en áreas ZAT que han sido sometidas a procesos similares.

De igual manera se recomienda que no sea la ZAT la zona de la pieza de acero que quede sometida a presiones o cargas específicas o condiciones especiales de calor o frío prolongado. Hay que recordar que el calor puede generar mayor fragilidad en la ZAT que podría derivar en roturas o desgarramientos en esas zonas. Si se trata de piezas con amplias áreas ZAT es recomendable hacer pruebas específicas para comprobar que el material mantiene condiciones mecánicas idóneas según las especificaciones de diseño.

En cuanto a los cambios en el color estos no traen consecuencias por sí mismos más allá del manejo estético de la pieza. Pueden retirarse con papel lija o con una pulidora, exponiendo el metal subyacente. En todo caso hay que tener mucho cuidado para no desgastar más el material si el diseño exige un espesor indicado y tener presentes los cambios de propiedades que pudo sufrir el acero justo en esa zona.

Escrito por: Juan Guillermo Gómez